Actualmente existen variedad de aplicaciones en la industria en las cuales se hacen uso de robots como elemento indispensable en una gran parte de los procesos de producción. Por su propia definición la robótica industrial es multifuncional, esto es, puede ser aplicado a un número, en principio, ilimitado de funciones. No obstante, la práctica ha demostrado que su adaptación es óptima en determinados procesos industriales en los que hoy día el robot es, sin duda alguna, la solución más rentable.

Para la implantación de un robot industrial en un determinado proceso exige un detallado estudio previo del proceso en cuestión, examinando las ventajas e inconvenientes que conlleva la introducción del robot. Será preciso siempre estar dispuesto a admitir cambios en el desarrollo del proceso o layout original (modificaciones en el diseño de piezas, sustitución de unos sistemas por otros, alimentación de cadena de suministros, etc.) que faciliten y hagan viable la aplicación del robot.

Al igual que en cuanto a la tipología del robot, en la que habrá que considerar aspectos de diversa índole como espacio de trabajo, velocidad, capacidad de carga, movilidad, coste, etc…

En 1998 la Federación Internacional de la robótica (IFR) estableció una clasificación de las aplicaciones de la robótica para el sector de la manufacturación:

1. Trabajos de fundición

Fue unos de los primeros procesos robotizados (1960), donde el robot se usa para la fundición de las piezas en el molde y el transporte de la éstas a un lugar de enfriado, limpieza y mantenimiento de los moldes así como colocación de piezas en interior de los moldes.

2. Soldadura

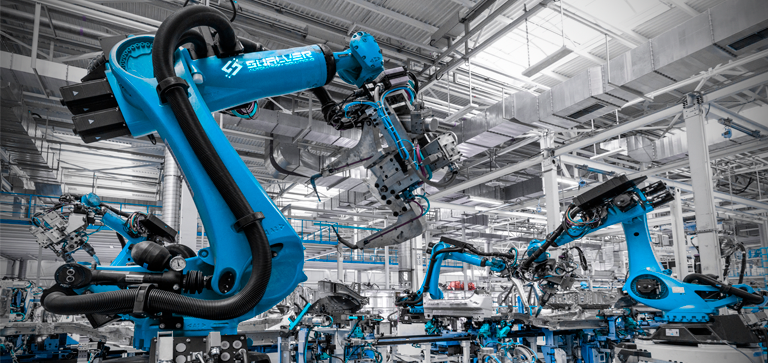

En este proceso, dos piezas metálicas se unen en un punto para la fusión conjunta de ambas partes, denominándose a este tipo de soldadura por puntos. Debemos de tener en cuenta que, la industria automovilística es la gran impulsora de la robótica industrial, empleando la mayor parte de los robots instalados hoy día, siendo la soldadura de carrocerías una de las tarea robotizada más frecuente en esta industria.

3. Aplicación de materiales

Al igual que en la aplicación de materiales, los robots siguiendo una trayectoria programada son utilizados para la aplicación de cordones de material sellante o adhesivos en la industria siendo en este proceso fundamental controlar tanto la velocidad como el caudal del material suministrado por la pistola.

4. Aplicación de sellantes y adhesivos

Las operaciones de montaje, por la gran precisión y habilidad que normalmente exigen, presentan grandes dificultades para su automatización flexible. Sin embargo, el hecho de que estas operaciones representen una buena parte de los costes totales del producto, ha propiciado las investigaciones y desarrollos en esta área, consiguiéndose importantes avances.

5. Alimentación de maquinaria

La alimentación de máquinas especializadas es otra tarea de manipulación de posible robotización. La peligrosidad y monotonía de las operaciones de carga y descarga de máquinas como prensas, estampadoras, hornos o la posibilidad de usar un mismo robot para transferir una pieza a través de diferentes máquinas de procesado, ha conseguido que gran número de empresas hayan introducido robots en sus talleres.

6. Procesado

Dentro del procesado se incluyen operaciones en las que el robot se enfrenta a piezas y herramientas (transportando una u otra) para conseguir, en general, una modificación en la forma de la pieza.

7. Corte

La capacidad de programación de los robot y su integración en un sistema, hacen que aquél sea el elemento ideal para transportar la herramienta de corte sobre la pieza, realizando con precisión un programa de corte definido previamente desde un sistema de diseño asistido por computador (CAD).

8. Montaje

Las operaciones de montaje, por la gran precisión y habilidad que normalmente exigen, presentan grandes dificultades para su automatización flexible. Sin embargo, el hecho de que estas operaciones representen una buena parte de los costes totales del producto, ha propiciado las investigaciones y desarrollos en esta área, consiguiéndose importantes avances.

9. Paletización y encajado

Son procesos de manipulación que consistente en disponer piezas sobre una plataforma, bandeja (palet) o caja, ya que las piezas siempre han de ocupan normalmente posiciones predeterminadas, procurando asegurar la estabilidad, facilitar su manipulación y optimizar su extensión.

10. Control de calidad

El robot industrial puede participar en esta tarea usando su capacidad de visión, posicionamiento y manipulación para conseguir una completa automatización de la producción abarcando ésta etapa de estandarización.

11. Manipulación en salas blancas

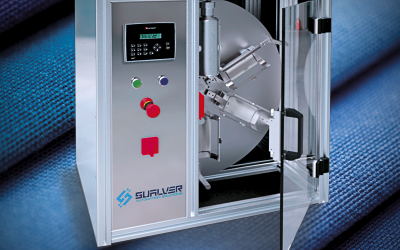

Ciertos procesos de manipulación deben ser realizados en ambientes extremadamente limpios y controlados, denominados salas blancas como de la industria de los semiconductores o las de fabricación de algunos productos farmacéuticos, en los que La utilización de un robot para estas funciones se realiza introduciendo éste de manera permanente en una cabina aséptica.

Nosotros desde Sualver nos especializamos en desarrollar aplicaciones completas a medida a cada planta productiva con diferentes tipos de robots industriales (que describiremos en un próximo post ) para mejorar su línea productiva y así automatizar sus procesos y tareas. Ya que, hemos podido comprobar en multitud de casos que la robótica supone una mejora de tiempo de trabajo y calidad de algunos productos de grandes fábricas de nuestros clientes ayudado al operario en algunas tareas que son de alto peligro para dejar el trabajo a un brazo mecánico.

0 comentarios